Как происходит процесс лазерной резки металла?

Лазерная резка металла — это современный и высокоточный метод обработки материалов, который широко используется в промышленности. Этот процесс позволяет создавать детали сложной формы с минимальными отклонениями от заданных параметров. Лазерная резка отличается высокой скоростью, точностью и возможностью работы с различными типами металлов, включая сталь, алюминий, медь и титан. Рассмотрим, как происходит этот процесс.

Подготовка оборудования и материалов

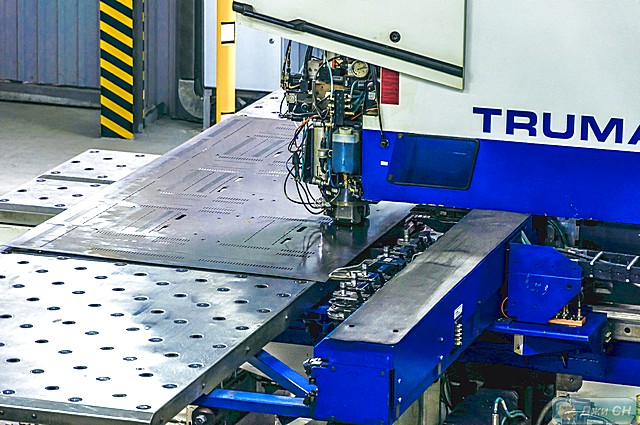

Перед началом резки металлический лист или заготовка фиксируется на рабочем столе станка. Лазерный станок настраивается в соответствии с параметрами резки, такими как мощность луча, скорость движения и толщина материала. Важно, чтобы заготовка была надежно закреплена, чтобы избежать смещения во время обработки.

Создание управляющей программы

На основе чертежа или 3D-модели создается программа для станка с ЧПУ (числовым программным управлением). Эта программа задает траекторию движения лазерного луча и определяет контуры будущей детали. Современное программное обеспечение позволяет учитывать даже самые сложные геометрические формы, обеспечивая высокую точность.

Направление лазерного луча

Лазерный луч фокусируется на поверхности металла с помощью линзы или зеркала. Высокая концентрация энергии позволяет лучу быстро нагревать материал до температуры плавления или испарения. Точность фокусировки луча напрямую влияет на качество реза, поэтому оборудование требует регулярной калибровки.

Процесс резки

Лазерный луч перемещается по заданной траектории, разрезая металл. В зону реза подается газ (например, азот, кислород или аргон), который удаляет расплавленный металл и предотвращает образование окалины. Это обеспечивает чистый и ровный край. Выбор газа зависит от типа металла и требований к качеству реза.

Охлаждение и завершение обработки

После завершения резки деталь охлаждается. В зависимости от требований, она может подвергаться дополнительной обработке, например, шлифовке или полировке. Это особенно важно для деталей, которые будут использоваться в видимых частях конструкций или изделий.

Преимущества лазерной резки металла

- Высокая точность и минимальные отклонения. Лазерная резка позволяет добиться точности до 0,1 мм, что делает ее идеальной для изготовления сложных деталей.

- Возможность обработки сложных форм и мелких деталей. Лазерный луч способен вырезать даже самые тонкие и замысловатые контуры.

- Чистый рез без деформации материала. Благодаря отсутствию механического воздействия, края остаются ровными и не требуют дополнительной обработки.

- Экономия времени и ресурсов благодаря автоматизации процесса. Лазерная резка выполняется быстро и с минимальными отходами материала.

Применение лазерной резки

Лазерная резка активно применяется в машиностроении, авиационной промышленности, строительстве и других отраслях. Этот метод позволяет создавать качественные изделия с минимальными затратами времени и материалов. Например, в автомобильной промышленности лазерная резка используется для изготовления кузовных деталей, а в строительстве — для создания металлических конструкций сложной формы.

Особенности лазерной резки

- Универсальность. Лазерная резка подходит для работы с различными металлами, включая сталь, алюминий, медь и титан.

- Экологичность. В процессе резки не образуется вредных выбросов, что делает его безопасным для окружающей среды.

- Гибкость. Лазерные станки могут быстро перенастраиваться для выполнения новых задач, что особенно важно в условиях мелкосерийного производства.

Лазерная резка металла — это технология, которая продолжает развиваться, предлагая новые возможности для промышленности. Узнать больше о возможностях и особенностях лазерной резки металла можно у специалистов в этой области.